총 181 건

-

[화인스텍]아이텍의 245MP 카메라, 초고해상도 머신비전 검사 솔루션

[화인스텍]아이텍의 245MP 카메라, 초고해상도 머신비전 검사 솔루션아이텍의 245MP CoaXPress 카메라 CoaXPress-TTS245MSCXP12-12M 고해상도 정밀 검사가 요구되는 전자 제조, 반도체, FPD, 배터리 산업에서는 미세 단위까지 정확한 품질 판정이 중요합니다. 아이텍(I-TEK)의 TTS245MSCXP12-12M 모델은 245메가픽셀과 CoaXPress 10 인터페이스 기반 전송 성능을 제공하여, 대면적·초정밀 검사 환경에 최적화된 솔루션입니다. I-TEK의 245MP 고해상도 카메라에 대해 화인스텍 블로그를 통해 알아보세요! 아이텍(I-TEK)의 245MP CoaXPress 카메라 TTS245MSCXP12-12M 초고해상도 머신비전 검사 솔루션 전자 제조, FPD(Flat Panel Display), 반도체, 배터리 제조 산업에서는 제품 외관 검사와 치수 측정의 정밀도가 생산 품질을 좌우합니다. 특히 미세 구조와 다양한 소재가 혼합된 최신 제조 환경에서는 고해상도 이미징 성능이 필수적입니다. 이번 포스팅에서는 아이텍(I-TEK)의 초고해상도 산업용 에어리어 스캔 카메라 TTS245MSCXP12-12M 모델의 주요 사양과 적용 분야를 소개드립니다.?아이텍(I-TEK) TTS245MSCXP12-12M Key Features Rolling Shutter CMOS Sensor Full Frame Rate 최대 12.41fps 높은 감도 및 저노이즈 이미지 처리 ROI, LUT 기능 지원 출력 픽셀: 8/10/12bit selectable 화이트밸런스, Defect Pixel Correction, FFC 기능 탑재 아날로그 및 디지털 게인 조절 기능 TEC(열전 냉각) 및 실시간 온도 모니터링 지원 아이텍(I-TEK)의 TTS245MSCXP12-12M은 245 Megapixel(19200 × 12800)의 초고해상도를 제공하는 에어리어 스캔 카메라로, 정밀 계측부터 AOI 검사, 대면적 시료 분석까지 다양한 산업 분야에서 활용할 수 있는 모델입니다. Color 및 Mono 두 가지 버전으로 제공되며, CoaXPress 10 인터페이스를 기반으로 높은 데이터 처리 성능을 지원합니다. 아이텍(I-TEK) TTS245MSCXP12-12M Applications 1. 전자 제조 분야 전자 제조 산업에서는 금형 및 회로 패턴 분석, 부품 정렬 검사, 결함 검출 등이 핵심 과제입니다. 아이텍(I-TEK)의 TTS245MSCXP12-12M은 높은 해상도와 노이즈 억제 성능을 기반으로 PCB 라인폭 측정, USB/커넥터 검사, 스마트폰 커버 외관 검사 등 미세 구조 검사에 적합합니다.?PCB 라인폭 검사 커넥터 및 스마트폰 프레임 정밀 검사 외관 결함 및 조립 상태 확인 2. 디스플레이 산업 (OLED / Mini/Micro LED / LCD) 디스플레이 제조에서는 픽셀 단위 결함 감지 및 색상 균일도 검사가 중요합니다. 아이텍(I-TEK)의 TTS245MSCXP12-12M은 대면적 고정밀 이미지 획득을 통해 Demura, Cell 검사, AOI 등 다양한 FPD 장비에 적용 가능합니다.?LCD 패널 디무라(Demura) 보정 검사 어레이(Array) 공정 AOI 자동 광학 검사 셀(Cell) 및 글라스 커버 플레이트 정밀 검사 표면 결함 및 균열(Crack) 검출 3. 배터리 제조 및 이차전지 산업 리튬 배터리 생산 라인에서는 외관 검사, 용접 품질 판별, Electrodes Burr 검사 등 다양한 단계에서 정밀 영상 분석이 요구됩니다. 245MP의 초고해상도는 미세 결함 및 치수 편차 감지에 효과적이며, 자동화 장비 기반 품질 안정화에 기여할 수 있습니다.?Electrode Burr Detection Bare Cell 외관 검사 파우치/정각형 배터리 셀 표면 검사?아이텍(I-TEK)의 TTS245MSCXP12-12M 산업용 카메라는 대면적 고해상도 검사가 필요한 제조 공정부터 과학 연구까지 폭넓은 분야에서 활용할 수 있는 모델입니다.?CoaXPress10 기반 고속 전송, 냉각 구조, 다이내믹 레인지 및 정밀 노출 제어 기능은 자동화 산업의 안정적인 품질 검사 환경 구축에 효과적입니다.

2025.12.09 -

[화인스텍] 3-CMOS 프리즘 기술로 완벽한 색상 표현 — JAI의 APEX 시리즈

[화인스텍] 3-CMOS 프리즘 기술로 완벽한 색상 표현 — JAI의 APEX 시리즈3-CMOS 프리즘 기술로 완성한 완벽한 색상 표현, JAI의 APEX Series 카멜레온이 환경에 따라 섬세하게 색을 바꾸는 것처럼, JAI(자이)의 APEX Series는 정밀한 색상 재현 능력으로 작은 디테일까지 정확하게 표현합니다. 또한, 프리즘 기반 이미징 기술과 Hard-coated 이색성 필터로 색상 간섭을 최소화하고, 미세한 디테일까지 선명하게 구현할 수 있어 고정밀 컬러 검사와 품질 관리에 최적화되어 있습니다. JAI의 APEX Series 5.1MP 카메라에 대해 화인스텍 블로그를 통해 알아보세요! 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다. 자연은 언제나 완벽한 색의 조화를 보여줍니다. 카멜레온이 환경에 따라 섬세하게 색을 바꾸는 것처럼, JAI(자이)의 APEX Series는 정밀한 색상 재현 능력으로 작은 디테일까지 정확하게 표현합니다. JAI는 컬러의 정밀함을 한 단계 더 진화시켜 3-CMOS 프리즘 기반 산업용 에어리어 스캔 카메라(Apex Series)에 새로운 5.1MP 고해상도 카메라 3종을 출시하였습니다. 프리즘 기반 이미징은 카메라 내부의 프리즘이 들어오는 빛을 적색(R), 녹색(G), 청색(B) 파장으로 정밀하게 분리한 뒤, 세 개의 CMOS 센서가 각각의 색상을 동시에 포착하여 하나의 고정밀 RGB 컬러 이미지로 결합하는 기술입니다. 이를 통해 베이어(Bayer) 보간 방식에 비해 색상 정확도와 공간 해상도가 월등히 향상됩니다. APEX Series는 프리즘 기반 R-G-B 분리 구조와 Hard-coated 이색성 필터를 적용하여 색상 크로스 토크를 최소화하고, 다중 파장 조명 사용 시에도 높은 대비와 효율을 유지합니다. 또한 Xscale 기능과 픽셀 비닝(Pixel Binning)을 통해 해상도, 감도, 노이즈를 세밀하게 제어할 수 있으며, 카메라 내 색수차 보정과 채널별 노출 제어, 다중 ROI 지원으로 복잡한 조명 환경에서도 안정적이고 선명한 이미지를 제공합니다. 온보드 색상 공간 변환(RGB→HIS, CIE XYZ, sRGB, Adobe RGB) 기능과 PIV 모드를 지원해 어플리케이션별 요구에 유연하게 대응합니다. 5.1MP(2472x2064) 해상도의 Sony IMX548 센서를 탑재한 AP-5100T-5GE, AP-5100T-MCL, AP-5100T-CXPA 모델은 각각 GigE Vision(32fps), Mini Camera Link(55fps), CoaXPress-1Lane(75fps) 인터페이스를 제공합니다. 디스플레이, 제약, 전자부품, PCB, 반도체, MLCC, 인쇄, 식품, 자동차 검사 등 다양한 산업 분야에서 APEX Series는 고정밀 컬러 구분력과 뛰어난 이미지 정확도로 품질 관리 및 결함 검출 효율을 극대화합니다. 프리즘 기반 색상 분리와 고내구성 필터 기술을 통해 색상 간섭을 최소화하고 미세한 디테일까지 선명하게 구현하는 JAI APEX Series 5.1MP 카메라는 고정밀 컬러 검사와 스마트 제조 품질 관리에 최적화된 솔루션입니다. 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면 언제든지 화인스텍으로 문의 주시기 바랍니다.

2025.11.12 -

[화인스텍] PCB 및 스마트폰 외장 부품 검사, 아이텍 라인스캔 카메라 솔루션

[화인스텍] PCB 및 스마트폰 외장 부품 검사, 아이텍 라인스캔 카메라 솔루션정밀 전자 부품 품질검사의 새로운 기준, I-TEK(아이텍)의 라인스캔카메라 솔루션 고밀도 PCB와 스마트폰 외장 부품은 미세 패턴·복합 표면 반사·고속 라인에서의 안정적 검출이라는 3가지 과제를 동시에 안고 있습니다. I-TEK의 라인스캔 카메라 시리즈는 이러한 현장 요구에 맞춰 고해상도 · 고속 스캔 · 정밀 색보정 · 안정적 데이터 전송을 결합한 솔루션을 제공합니다. I-TEK(아이텍)의 전자 부품 품질검사, 고해상도·고속 라인스캔 솔루션에 대해 화인스텍 블로그를 통해 알아보세요! PCB 및 스마트폰 외장 부품 검사, I-TEK(아이텍) 라인스캔 카메라 솔루션 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다. 전자 제조 산업의 품질 혁신을 이끄는 머신비전 머신비전은 전자 제조 산업 전반에서 핵심 역할을 수행하고 있습니다. 제품의 외관 결함, 치수 편차, 조립 불량 등을 고속으로 정밀하게 검출함으로써 생산 품질과 효율을 높이고 인력 비용을 줄이는 데 기여합니다. 이미징 모듈, USB 커넥터, 스마트폰 커버, PC 메인보드 등 다양한 전자 부품 생산 공정에서 머신비전 기술이 적용되고 있으며, I-TEK(아이텍)은 폭넓은 제품 라인업과 안정적인 성능으로 자동화 품질검사에 널리 활용되고 있습니다. PCB 라인 폭 검사 (Line Width Detection)고밀도 회로가 적용된 PCB는 최소 1mil(약 25.4μm) 수준의 미세 패턴을 포함하고 있어, 육안이나 일반 카메라로는 정밀 검사가 어렵습니다. 최근 PCB 제조에서는 다층 구조와 미세 피치 설계가 보편화되며, 회로 폭과 간격이 더욱 축소되고 있습니다. 이러한 환경에서는 미세한 라인 폭 불균일, 단선, 미세 구리 잔여물(에칭 불량) 등의 결함이 전기적 특성 저하나 신호 왜곡으로 이어질 수 있어, 검사 장비의 해상도와 감도, 데이터 처리 속도가 품질의 안정성을 좌우합니다. I-TEK(아이텍) 솔루션: PR16KCXP10-40KC I-TEK(아이텍)의 16K 컬러 라인스캔 카메라(PR16KCXP10-40KC)는 이러한 고밀도 회로의 미세 라인 폭 검사에 최적화된 솔루션입니다. 16,384 x 6 해상도와 5μm 픽셀 크기로 2mil PCB까지 안정적으로 검사하며, 최대 40kHz 라인레이트와 TDI 기술을 통해 고속 생산라인에서도 높은 감도를 유지합니다. CoaXPress10 인터페이스를 통한 초당 1900MB 전송 속도와 정밀 색보정 기능으로, 구리 산화나 색상 불균일 등 미세한 표면 결함까지 정확히 검출합니다. 실제 I-TEK(아이텍) 솔루션 적용 사례에서는 기존 대비 검사 효율과 데이터 안정성이 향상되어 고품질 PCB 생산 환경을 구현했습니다.스마트폰 외장 부품 검사 (Phone Cover Appearance Inspection) 스마트폰의 외장은 제품의 인상을 결정하는 핵심 요소로, 표면 품질에 따라 완성도의 차이가 크게 드러납니다.그러나 외장 커버나 프레임, 글라스 소재는 유광·무광·금속·유리 등 다양한 재질로 구성되어 있어, 조명 조건에 따라 반사나 음영이 달라지고 스크래치, 오염, 기포, 미세 돌출과 같은 결함을 검출하기가 어렵습니다. 특히 고급형 스마트폰일수록 미세한 표면 흠집이나 색상 불균일도 불량 판정의 중요한 기준이 되기 때문에, 높은 해상도와 정밀한 노출 제어를 갖춘 비전 솔루션이 필수적입니다. I-TEK(아이텍) 솔루션: PR16KCXP10-50KT4 I-TEK(아이텍)의 PR16KCXP10-50KT4는 스마트폰 외장 부품의 복잡한 반사 조건과 미세한 표면 결함을 동시에 대응할 수 있는 고감도 카메라로,균일한 화질과 빠른 데이터 전송을 보장합니다.이를 통해 제조 현장의 검사 효율을 높이면서도, 제품 외관 품질을 관리할 수 있는 자동화 비전 환경을 구현할 수 있습니다.정밀 전자 부품 품질검사의 새로운 기준 I-TEK(아이텍)의 라인스캔 카메라는 PCB, 스마트폰 외장 외에도 다양한 정밀 전자부품의 품질검사를 효율적으로 지원합니다. 고해상도 이미지, 고속 스캔, 정밀 색보정 기술을 결합해 생산 효율과 품질 안정성을 동시에 강화합니다.본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면,언제든지 화인스텍으로 문의 주시기 바랍니다. ?

2025.10.28 -

[화인스텍] Transfertech의 Epic Eye Laser L V2S

[화인스텍] Transfertech의 Epic Eye Laser L V2S복잡한 현장에 적합한 산업용 스마트 3D 카메라_Transfertech의 Epic Eye Laser L V2S Transfertech(트랜스퍼테크)의 산업용 3D 카메라 Epic Eye Laser L V2S는 일반 제조 환경의 상하차, 조립, 적재 해체부터 직사광선이 비추는 까다로운 환경까지 안정적으로 대응하며, AGV, 로봇 암, 물류 자동화 장치 등과도 원활히 연동됩니다. 또한, 최대 3M 작업 거리와 스마트 카메라 내장 알고리즘으로 서버 없이도 고속·고정밀 검사가 가능해 작업 효율성을 극대화하고 불량률을 최소화합니다. Transfer Technology의 Epic Eye Laser L V2S에 대해 화인스텍 블로그를 통해 알아보세요! 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다.스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다.조명과 반사가 복잡한 제조 현장, 기존 검사 시스템으로 정확한 검사가 가능할까요?제조업에서의 품질 관리는 단순한 옵션이 아닌 필수 요건으로 자리 잡았습니다.특히, 미세한 불량 검출이나 복잡한 공정 내 정밀한 검사 기술의 필요성은 점점 더 커지고 있습니다.Transfertech(트렌스퍼테크)의 Epic Eye Laser L V2S는 레이저 듀얼 렌즈 구조광 기술을 활용해 직사광선과 같은 까다로운 환경에서도 3D 데이터를 안정적으로 획득할 수 있는 솔루션입니다.이번 글에서는 Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S에 대해 소개해드리도록 하겠습니다.Epic Eye Laser L V2S 제품Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S는 산업용 3D 카메라로, 까다로운 제조 환경에서도 뛰어난 성능을 자랑합니다.산업용 3D 카메라인 Epic Eye Laser L V2S는 작업 환경과 목적에 따라 해상도를 자유롭게 전환할 수 있는 다양한 해상도 모드와 스마트 카메라 모드를 지원하며, 최대 12만 Lux에서도 안정적인 광 간섭 방지 능력을 통해 직사광선 아래에서도 안정적으로 촬영할 수 있습니다.약 1,200~3,000mm의 작업 거리로 상하차, 위치 결정 조립, 적재 해체 등 대부분의 제조업 공정에서 활용이 가능합니다.|Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S 특징|장거리 작업에 최적화→ 최대 3M의 작동 거리를 지원해 디팔레타이징, 상하차, 대형 물류 처리 등 원거리 작업 환경에서 안정적인 성능 발휘불규칙한 물체 인식 능력→ 흐트러진 봉투·가방·곡면 물체도 2D+3D 융합 알고리즘으로 정확하게 스캔하여 기존 비전으로 어려웠던 불규칙한 물체 처리 가능스마트 카메라 내장 알고리즘→ 시스템 구축 비용 절감 및 설치 간소화환경 대응력→ 최대 12만 Lux에서도 안정적인 광 간섭 방지 능력으로 직사광선이 비추는 까다로운 환경에서도 안정적인 데이터 획득레이저 기반 구조광→ 블루(450nm) 레이저 광원을 사용하여 주변 조명 영향을 최소화, 높은 신호대잡음비(SNR)로 정밀도·안정성 확보Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S로 스캔한 이미지|Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S Specifications|Baseline(mm)400mmWorking Distance(mm)1,200-3,000mmNear FOV(mm)1120×1030@1.2mFar FOV(mm)2800×2625@3.0mMegapixels200만, 800만정밀도(mm)0.32@2.4mAccuracy Error<0.15%이미지 생성 시간0.4s~0.9sZ-axis single point repeatability0.15mm@2.4m광원블루(450nm)레이저2D Camera흑백IP 등급IP65외형사이즈(mm)/무게(kg)495×115×100/3.77kg|Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S FOV|Transfertech(트랜스퍼테크)의 Epic Eye Laser L V2S FOV의 시야각(FOV)을 한눈에 확인할 수 있는 이미지입니다.3D 비전과 로봇으로 실현한 Transfertech(트랜스퍼테크)의 스마트 제조 현장 사례에 궁금하시다면, 아래 블로그를 확인해보세요!https://blog.naver.com/fainstec_sales/224022395304[Epic Eye Laser L V2S로 얻은 포인트클라우드 이미지]Transfertech(트랜스퍼테크)의 산업용 3D 카메라 Epic Eye Laser L V2S는 일반 제조 환경의 상하차, 조립, 적재 해체부터 직사광선이 비추는 까다로운 환경까지 안정적으로 대응하며, AGV, 로봇 암, 물류 자동화 장치 등과도 원활히 연동됩니다.또한, 최대 3M 작업 거리와 스마트 카메라 내장 알고리즘으로 서버 없이도 고속·고정밀 검사가 가능해 작업 효율성을 극대화하고 불량률을 최소화합니다.본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면, 언제든지 화인스텍으로 문의 주시기 바랍니다.

2025.10.20 -

[화인스텍]3D비전과 로봇으로 실현한 스마트 제조 현장

[화인스텍]3D비전과 로봇으로 실현한 스마트 제조 현장3D비전과 로봇으로 실현한 트랜스퍼테크의 스마트 제조 현장 사례 3D 비전 카메라와 로봇의 결합은 사람 손에 의존하던 반복적이고 정밀한 작업을 혁신적으로 변화시키고 있습니다. 섬유산업부터 자동차, 전자 산업까지! 트랜스퍼테크의 3D비전 카메라와 로봇의 결합이 만든 현장! 스마트 제조 현장 사례에 대해 화인스텍 블로그를 통해 알아보세요! [화인스텍] 3D 비전과 로봇으로 실현한 트랜스퍼테크의 스마트 제조 현장 사례 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다. 스마트 제조의 확산과 함께, 다양한 산업 현장에서는 반복적이고 정밀한 작업을 자동화로 대체하려는 시도가 활발히 이뤄지고 있습니다. 특히 사람의 손에 의존하던 상/하차 공정에서 3D 비전과 로봇의 도입으로 생산 효율성과 품질 안정성이 크게 향상되고 있습니다. 이번 포스팅에서는 화인스텍의 파트너사 트랜스퍼테크의 3D 비전 카메라가 실제 산업 현장에서 어떻게 활용되고 있는지 사례별로 살펴보겠습니다. 반복 및 정밀 작업 공정: 효율과 품질을 동시에 섬유 산업은 반복적이고 정밀성이 요구되는 작업이 많아, 자동화 도입에 따른 효과가 특히 큽니다. 섬유 산업 자동화 사례 섬유 산업에서 사용되는 연사봉은 실의 균일성과 품질을 좌우하는 핵심 부품입니다. 기존에는 작업자가 직접 상/하차를 담당했지만, 반복 작업 특성상 피로가 크고 효율이 떨어지며, 오류 발생 시 제품 손상으로 이어지는 문제가 있었습니다. 3D 카메라와 로봇이 적용되면서 정밀한 이송과 자동화된 적재가 가능해져 작업 효율과 품질이 동시에 개선되었습니다. 검사 공정 자동화 사례 자동차 및 전자 산업에 사용되는 연마재는 복잡한 생산 공정과 엄격한 품질 검사가 필수적입니다. 기존에는 수작업으로 상/하차가 이뤄져 효율이 낮고 손상 위험이 있었으나, 3D 비전 기반 자동화 솔루션으로 안정적인 검사와 상/하차가 가능해졌습니다. 따라서 검사 정확성과 생산 효율 모두 크게 향상되었습니다. 연관 산업군 및 확장 가능성 연사봉과 연마재는 산업 영역은 다르지만 정밀한 치수 관리,균질성 확보,불량 최소화라는 공통된 과제를 안고 있습니다. 트랜스퍼테크의 3D 비전 카메라는 다양한 요구에 최적화된 솔루션으로 전자, 자동차 및 항공 등 여러 분야로 확대 적용될 수 있습니다. 금속 및 기계 부품 자동화: 무겁고 까다로운 소재도 3D 비전으로 스마트하게 무게가 크고 표면 반사가 심한 금속 부품은 자동화 난이도가 높은 영역입니다. 3D 카메라 기반 비전 기술은 이러한 산업에서도 높은 안정성을 보여주고 있습니다. 고강도 볼트 자동화 사례 볼트는 크기가 작고 표면 반사와 주변 빛 간섭으로 자동화가 까다로운 부품이라 기존의 자동화 장비가 대응하기 어려웠습니다. 인건비 상승과 효율 저하 문제를 해결하기 위해 도입된 3D 비전 솔루션은 다양한 사양을 안정적으로 처리하고, 오류를 줄이며 작업 효율을 높여 조립 자동화의 새로운 가능성을 보여주었습니다. 고반사 플랜지 자동화 사례 플랜지(Flange)는 파이프,펌프,밸브 등을 연결하는 장치로 금속 가공 라인에서 대량으로 사용되며, 크기와 형상이 다양해 작업 효율성이 떨어지는 공정 중 하나입니다. 전통적인 수동 방식은 생산 비용이 높고 작업 효율이 낮았지만, 3D 비전 카메라가 고반사 금속 표면까지 안정적으로 인식하면서 로봇이 정확하게 작업을 수행하여 기존 수동 공정을 대체하고 생산 라인의 성능을 개선했습니다.완제품 조립 공정 자동화: 완제품 조립 라인, 안정성과 속도를 높이는 자동화 혁신 완제품 제조 현장은 다양한 부품을 안정적으로 다뤄야 하며, 생산 라인의 유연성과 속도가 경쟁력을 좌우합니다.전기 제어 캐비닛 자동화 사례 전기 제어 캐비닛 내부에는 충격과 진동에 민감한 전자 부품이 탑재되어 있어, 이송 과정에서 특히 정밀성이 요구됩니다. 3D 카메라와 로봇을 결합한 자동화 시스템을 적용한 결과, 안정적이고 부드러운 작업 수행이 가능해졌고, 생산 공정의 신뢰성과 운영 효율성이 크게 향상되었습니다. 자전거 제조 라인에서는 반복적으로 발생하는 부속품 상/하차 작업이 작업자에게 큰 부담이었고, 인건비 상승과 인력 수급 문제도 겹쳐 어려움이 컸습니다. 3D 비전과 로봇 팔을 도입해 파이프 부품 상/하차를 자동화하면서, 생산 라인 효율은 크게 높아졌고 안정적인 운영이 가능해졌습니다. 트랜스퍼테크 3D 카메라 특징 살펴보기 소형·유연한 설치 : 로봇 팔에 장착되어 좁은 공간에서도 자유로운 작업 가능 고정밀 위치 제어 : 작은 핀 구멍까지 정확히 인식 후 정밀 삽입 반복 정확도 보장 : ±0.5mm 이내, 안정적인 작업 품질 유지 지능형 AI 알고리즘 : 재료 배치 조건 실시간 계산, 오배치 및 충돌 예방 빠른 작업 사이클 : 7초 이내 리듬 유지, 생산 효율 극대화트랜스퍼테크의 3D 카메라는 섬유, 금속,기계, 완제품 조립 산업 등을 아우르며 다양한 현장에서 자동화를 실현하고 있습니다.이러한 사례는 단순히 수작업을 대체하는 수준을 넘어,정밀성과 효율성 그리고 품질 안정성까지 동시에 강화하는 스마트 제조 혁신의 한 축이 되고 있습니다.본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면,언제든지 화인스텍으로 문의 주시기 바랍니다.

2025.09.30 -

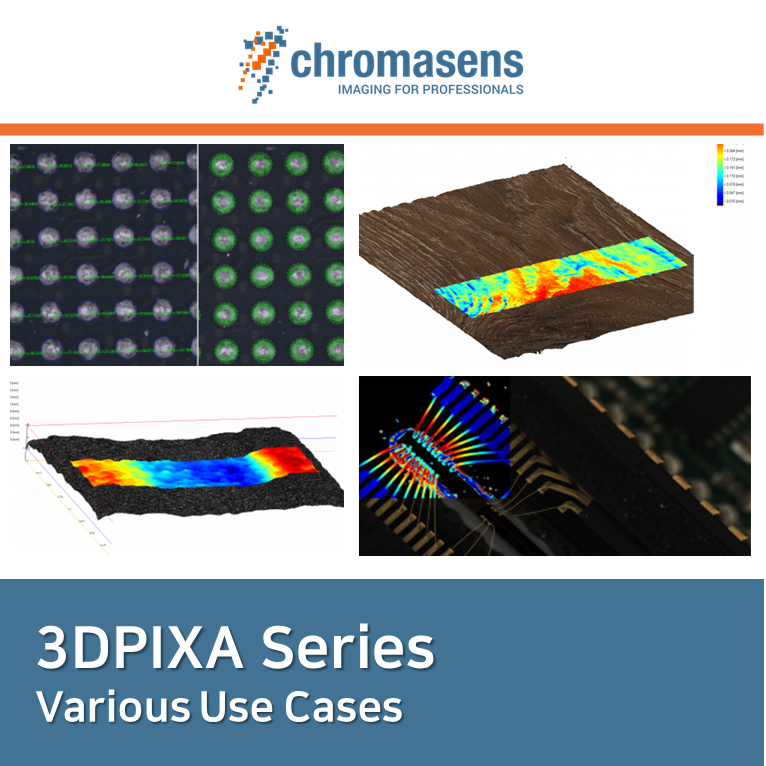

[화인스텍]3D데이터와 2D컬러 이미지를 동시에! Chromasens 3DPIXA 시리즈

[화인스텍]3D데이터와 2D컬러 이미지를 동시에! Chromasens 3DPIXA 시리즈Chromasens 3DPIXA 시리즈의 다양한 응용 사례 Chromasens 3DPIXA 시리즈는 한 번의 스캔으로 3D 데이터와 2D 컬러 이미지를 동시에 확보해 생산성과 품질 혁신을 지원합니다. 전자 부품 검사부터, 자동차 표면, 철도·도로 인프라, 심지어 식음료 제품까지! Chromasens 3DPIXA 시리즈에 대해 화인스텍 블로그를 통해 알아보세요! [화인스텍] 3D 데이터와 2D 컬러 이미지를 동시에! Chromasens 3DPIXA 시리즈 – 산업 현장 응용사례 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다.스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다. 지난주에 소개한 Chromasens의 3DPIXA 시리즈는 라인스캔 스테레오 기술을 기반으로 한 3D 카메라로 한 번의 스캔으로 정밀한 3D 데이터와 컬러 이미지를 동시에 확보할 수 있습니다. <3DPIXA 시리즈 핵심 포인트> 고속 인라인 3D 측정 및 넓은 시야각에서 고해상도 지원 한 번의 스캔으로 3D 데이터와 풀컬러 이미지 동시 획득 최대 0.5µm의 높이 해상도, 5µm의 2D 해상도 다양한 라인 조명과 표준 머신 비전 라이브러리에 통합 가능Chromasens 3DPIXA 시리즈의 자세한 사양과 특징은 아래 블로그에서 확인해보세요<3DPIXA Series 사양&특징 정보 바로가기>이번 포스팅은 실제 산업 현장에서 3DPIXA가 어떻게 활용되는지, 다양한 응용사례를 중심으로 소개합니다. Chromasens의 3DPIXA는 어디에 사용되고 있을까요? 전자/반도체 산업 AOI, PCB, 반도체 공정 검사 BGA, 와이어 본딩, 솔더 페이스트 등 3D 입체 검사 가능 한 번의 스캔으로 2D 컬러 + 3D 높이 정보 확보 고속 라인스캔과 GPU 스테레오 알고리즘으로 대량 검사에도 높은 생산성 유지 식음료 산업 과일, 채소, 육류, 제과류, 음료 등 생산 공정 품질 관리 표면 결함, 모양, 신선도, 무게 등 다각도로 판별 라인스캔으로 연속 생산 라인 적용 가능 자동차/인프라/교통 철도 레일, 도로, 철도 전력선, 차량 품질 점검 표면(포장, 레일, 도로 등)의 높낮이 차이를 70μm 단위까지 감지 커넥터 핀 검사: 3D 데이터 → 불량 핀 자동 분류 물류 및 패키징 분야 우편물, 택배, 패키지 3D 검사넓은 심도와 고속 촬영으로 중단 없이 안정적으로 운용 상품 높이, 위치, 형상 파악이 가능하여 정확한 자동 분류 제약/의료 산업 블리스터(Blister) 포장 검사, 알약 3D 측정, 디지털 현미경용 고해상도 촬영 고성능 라인 센서로 고해상도 3D/컬러 이미지 획득 후 약품 품질·진단 정확도 향상 피부 질환 진단 및 디지털 기록 가능 신재생 에너지 산업 태양광 셀, 배터리 셀 및 하우징, 연료 전지, 커넥터 검사 표면 결함, 와이어 본딩, 커넥터 핀 위치 등 정밀 3D 검사 대량 생산 환경에서도 정확한 품질 관리 분류, 선별 및 재활용 분야 씨앗, 곡물, 과일, 채소, 폐기물, 유리, 플라스틱 등 자동 분류 및 선별 높이, 모양, 색상 기준으로 정확하게 분류 Chromasens의 3DPIXA 시리즈는 한 번의 스캔으로 2D 컬러이미지 + 3D 데이터 정보를 동시에 확보할 수 있어 전자, 식음료, 자동차, 물류, 제약, 신재생 에너지, 재활용 등 다양한 산업 분야에서 정밀 검사와 품질 향상을 가능하게 합니다.복잡한 표면 구조까지 정확히 측정하며, 고속·고정밀 검사로 생산성 향상에도 기여하는 Chromasens의 3DPIXA 시리즈를 활용해보세요! 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면, 언제든지 화인스텍으로 문의 주시기 바랍니다.

2025.09.15 -

[화인스텍] Chromasens 3DPIXA 시리즈

[화인스텍] Chromasens 3DPIXA 시리즈Chromasens 3DPIXA 시리즈 : 고정밀 3D 스테레오 라인스캔 카메라 “한 번의 스캔으로 고해상도 3D와 컬러 이미지를 동시에?” Chromasens의 3DPIXA 시리즈는 고속 3D 라인 스캔 카메라로, 산업 자동화, 품질 검사, 로봇 비전 등 다양한 분야에서 활용됩니다. 또한, GPU 기반의 빠른 스테레오 알고리즘과 라인 스캔 기술을 결합하여, "고해상도 2D 컬러 이미지와 정밀한 3D 데이터를 동시에" 제공합니다. 전자 부품 검사부터, 자동차 표면, 철도·도로 인프라, 심지어 식음료 제품까지! Chromasens 3DPIXA 시리즈에 대해 화인스텍 블로그를 통해 알아보세요! 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전달해드립니다. “한 번의 스캔으로 고해상도 3D 데이터와 풀컬러 이미지를 동시에?” 혹시 고해상도 3D 검사에 오랜 시간이 걸려 생산성이 떨어진 경험이 있으신가요? 또는 동시에 3D 데이터와 풀컬러 이미지 정보까지 확보해야 하는 검사에서 한계를 느껴본 적은 없으신가요? 정밀한 3D 데이터와 풀컬러 이미지 획득 기술은 생산 효율과 품질 관리를 높이는 핵심 요소입니다. 이번 글에서는 3D 스테레오 알고리즘과 라인 스캔 기술이 결합된 Chromasens(크로마센스)의 3DPIXA 시리즈에 대해 소개해드리겠습니다. Chromasens의 3DPIXA 시리즈는 고속 3D 라인 스캔 카메라로, 산업 자동화, 품질 검사, 로봇 비전 등 다양한 분야에서 활용됩니다. GPU 기반의 빠른 스테레오 알고리즘과 라인 스캔 기술을 결합하여 "정밀한 3D 데이터와 풀컬러 이미지 획득을 동시에" 제공합니다. 복잡한 표면 구조도 정확하게 측정할 수 있어, 결함 검출과 고정밀 3D 검사가 필요한 다양한 응용 분야에서 새로운 가능성을 열어줍니다. 또한, 아래와 같이 3DPIXA는 컴팩트(Compact) & 듀얼(Dual) 버전 두 가지로 제공되어, 설치 공간과 검사 요구에 맞춰 유연하게 선택할 수 있습니다. 3DPIXA COMPACT / 3DPIXA DUAL. Scanning widths up to 105 mm / Optical resolution up to 30 µm / Height resolutions from 2.25 to 10 µm / Height range up to 8.2 mm. Scanning widths up to 1,400 mm / Optical resolution up to 200 µm / Height resolutions from 0.55 to 60 µm / Height range up to 400 mm. 고속 인라인 3D 측정 / 넓은 시야각에서 고해상도 지원 / 최대 0.5 µm의 높이 해상도 / 최대 5 µm의 2D 해상도 / 한 번의 스캔으로 3D 데이터와 풀컬러 이미지 획득 / 최대 30kHz의 라인 스캔 주파수 (풀 해상도 기준) / 모든 종류의 라인 조명 유연하게 사용 가능 / 사용이 간편한 응용 프로그래밍 인터페이스(API) / 표준 머신 비전 라이브러리에 통합 가능. 여기서 잠깐, 라인스캔 스테레오 이미징(Stereo imaging)이란? 라인스캔 스테레오 이미징은 두 대의 라인스캔 카메라(또는 하나의 카메라에 두 개의 센서)가 서로 다른 각도에서 대상을 라인 단위로 찍어 얻은 이미지입니다. Chromasens의 3DPIXA 시리즈는 바로 이 방식을 이용하는데, 이미지 상단에 보면 Master와 Slave 두 센서가 보입니다. Master Image: 기준 센서로 얻은 스캔 이미지 / Slave Image: 다른 위치/각도에서 얻은 스캔 이미지. 이처럼 두 카메라가 살짝 다른 각도에서 차례차례 대상을 촬영하고, 이렇게 얻은 두 이미지를 비교하면 같은 점의 위치 차이로 높이를 계산할 수 있습니다. 쉽게 말해, 두 눈으로 물체를 볼 때 입체감을 느끼는 원리와 비슷합니다! 3DPIXA 컴팩트 시리즈와 듀얼 시리즈의 원리 차이. 3DPIXA 컴팩트(Compact) 시리즈: 구성 – 두 렌즈가 있지만, 중앙에 하나의 센서만 사용. 특징 – 구조가 간단하고, 제품 사이즈가 작아 협소한 공간에도 설치 용이 / 설치 및 운용이 쉽고, 비용이 효율적 / 기본적인 3D 검사나 단순 측정에 적합. 3DPIXA 듀얼(Dual) 시리즈: 구성 – 두 렌즈에 센서(Master/Slave)가 각각 하나씩 배치. 특징 – 두 센서를 이용해 더 높은 정밀도와 빠른 속도의 3D 측정이 가능 / 구조가 더 크고 복잡하지만, 정밀한 검사나 동기화가 필요한 다양한 산업 현장에 활용 가능 / 센서별 기능·설정이 가능해 적용 범위가 넓고 유연성이 높음. Chromasens(크로마센스)의 3DPIXA 시리즈는 다양한 스펙을 갖춘 모델로 구성되어 있어 반도체, 인쇄 등 고정밀 검사 분야부터 일반 제조 산업까지 폭넓게 적용할 수 있습니다. 고해상도 3D 데이터와 빠른 처리 속도로 미세 결함 검출과 정밀 치수 측정에 최적화된 솔루션을 제공합니다. Chromasens(크로마센스)의 3DPIXA 시리즈는 최적화된 조명으로 반사를 최소화하며, 다양한 표면과 미세 구조를 고해상도로 인식합니다. 또한 라인스캔 스테레오 방식을 통해 정밀한 3D 데이터와 선명한 풀컬러 이미지를 동시에 제공하여, 3D 데이터와 풀컬러 이미지를 한 번에 취득할 수 있습니다. 다양한 방식으로 시각화 가능. Chromasens(크로마센스)의 3DPIXA 시리즈는 단순한 3D 카메라가 아닙니다. PCB 핀과 솔더 페이스트, BGA, 와이어 본딩 같은 전자 부품 검사부터, 자동차 실링 표면, 철도·도로 인프라, 심지어 식음료 제품까지! “이 장비로 정말 이렇게까지 할 수 있다고?” 하는 놀라운 실제 적용 사례들을 다음 주 어플리케이션 편에서 확인하실 수 있습니다. 실제 적용 모습이 궁금하시다면, 다음 게시물을 기대해주세요! 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면 언제든지 화인스텍으로 문의 주시기 바랍니다. ▼ ▼ ▼ ▼ ▼ ▼ ▼

2025.09.12 -

[화인스텍] Sentech의 리퀴드렌즈 USB3 vision 카메라

[화인스텍] Sentech의 리퀴드렌즈 USB3 vision 카메라0.1초 이내의 빠른 포커스 전환, SENTECH의 리퀴드 렌즈가 탑재된 USB3 머신비전 검사, 의료 영상, 바코드 리딩과 같은 다양한 산업 현장에서는 물체의 크기와 거리가 수시로 변하는 환경이 많습니다. SENTECH(센텍) 리퀴드 렌즈 USB3 Vision 카메라는 머신비전 검사, 의료 영상, 바코드 리딩, 로보틱스 등 다양한 산업군에서 요구되는 속도·정확성·내구성을 모두 갖춘 차세대 솔루션입니다. SENTECH(센텍)의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라에 대해 화인스텍 블로그를 통해 알아보세요! 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다. 머신비전 검사, 의료 영상, 바코드 리딩과 같은 다양한 산업 현장에서는 물체의 크기와 거리가 수시로 변하는 환경이 많습니다. 이럴 때 카메라가 빠르고 정확하게 초점을 맞추는 능력은 검사 효율과 신뢰성을 높이는 핵심 요소입니다. 이번 글에서 화인스텍은 0.1초 이내의 빠른 포커스 전환이 가능한 SENTECH(센텍)의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라를 소개해드리겠습니다. < Sentech의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라 > Sentech(센텍)의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라 시리즈는 0.4M, 1.6M, 5M 해상도로 제공되며, 리퀴드 렌즈를 탑재해 약 0.1초 만에 빠른 포커스 조정이 가능합니다. 덕분에 초점이 서로 다른 물체도 렌즈 이동 없이 고속으로 연속 촬영할 수 있어, 다양한 산업용 검사 환경에서 효율적인 비전 검사가 가능합니다. | Sentech의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라 특징 일체형 설계: 카메라와 렌즈가 일체형으로 설계되어 설치 간편 소형 디자인: 29mm 각도의 컴팩트한 사이즈로 공간 제약이 있는 환경에도 적합 빠른 초점 조정: 약 0.1초 내에 초점을 조정할 수 있어, 수동 조작이나 자동 촬영 시 빠른 대응이 가능 리퀴드 렌즈 사양: 초점 거리 9.6mm, F값 3.7의 리퀴드 렌즈를 탑재 간편한 소프트웨어 제어: 자체 제공되는 뷰어 소프트웨어를 통해 손쉽게 카메라 제어 가능 단일 USB 케이블 제어: USB 케이블 하나로 데이터 전송과 카메라 제어 가능 | 기존 기계식 초점 렌즈랑 비교했을 때 장점 무기계식 구조: 기계식 구동이 없어 충격·진동에도 안정적 넓은 초점 범위 지원: 약 30mm ~ 6,000mm(5M 모델 기준)까지 다양한 초점 거리 대응이 가능 초고속 초점 조정: 약 0.1초 내로 초점 이동이 가능하여 연속 촬영에 적합 높은 내구성: 수백만 사이클의 반복 초점 조정에도 안정적으로 동작 저전력 설계: 소모 전력 1mW 이하로 에너지 효율이 높음 무소음: 기계식 구동이 없어 소리가 거의 안남 | Sentech의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라 제품 라인업 [보드형 모델] 제품 라인업 * 초점 거리 f = 9.6mm 리퀴드 렌즈 * 외관 사이즈 : 29 x 29 x 32.05 mm / 무게 : 29g 동일 * 케이스형 모델의 경우 스펙은 보드형 모델과 동일하나, 외관 사이즈 : 29 x 29 x 34.2 mm , 무게 40g M / C 해상도 프레임레이트 유효 화소 수 센서 사이즈 픽셀 사이즈 센서 STC-BBS43U3V-VF096 Mono 0.4M 527.1 fps 720 x 540 1/2.9” 6.9μm x 6.9μm IMX287 STC-BCS43U3V-VF096 Color STC-BBS163U3V-VF096 Mono 1.6M 240.6 fps 1440 X 1080 1/2.9” 3.45μm x 3.45μm IMX273 STC-BCS163U3V-VF096 Color STC-BBS502U3V-VF096 Mono 5M 60.8 fps 2448 x 2048 1/1.8” 2.74μm x 2.74μm IMX568 STC-BCS502U3V-VF096 Color SENTECH(센텍) 리퀴드 렌즈 USB3 Vision 카메라는 머신비전 검사, 의료 영상, 바코드 리딩, 로보틱스 등 다양한 산업군에서 요구되는 속도·정확성·내구성을 모두 갖춘 차세대 솔루션입니다. 0.1초 이내의 초고속 포커스 전환과 초소형·저전력 설계는 현장의 생산성과 품질 관리 수준을 높일 수 있습니다. 또한 Sony IMX 센서와 USB3고속 인터페이스를 기반으로, 실제 산업 환경에서도 선명한 화질과 안정적인 데이터 전송을 보장합니다. 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면 언제든지 화인스텍으로 문의 주시기 바랍니다. ?????????? 이미지를 클릭하면 화인스텍 홈페이지로 이동합니다.

2025.09.03 -

[화인스텍] AT SENSORS MCS HIGH-POWER LASER 출시!

[화인스텍] AT SENSORS MCS HIGH-POWER LASER 출시!AT SENSORS MCS HIGH-POWER LASER, 17배 강력해진 산업용 3D 스캔 솔루션 직사광선, 뜨거운 금속, 넓은 작업 거리 이처럼 까다로운 환경에서도 흔들림 없는 정밀 3D 스캔이 가능할까요? AT SENSORS의 MCS High-Power Laser는 가능합니다! 표준 모델 대비 17배 강력해진 출력(최대 2.5W)과 넓은 스캔 폭(최대 2.8m), 빠른 프로파일 속도(최대 140kHz)로 도로 포장 상태 측정, 철도 인프라 점검, 고온 철강 부품 검사 등 극한 산업 환경에서도 안정적인 3D 검사를 제공합니다. 이미 다양한 산업 현장에서 신뢰받는 모듈형 3D 센서 시리즈(MCS), 솔루션! AT SENSORS MCS HIGH-POWER LASER에 대해 화인스텍 블로그에서 알아보세요! 안녕하세요, 산업용 머신비전 솔루션 전문기업 화인스텍입니다. 스마트 제조 환경을 위한 기술과 제품 정보를 전해드립니다.“직사광선, 뜨거운 금속, 넓은 작업 거리에서 정확한 3D 스캔이 가능할까?”이런 환경에서도 3D 스캔을 안정적으로 수행하는 건 비전 업계에서 늘 중요한 과제입니다. 새롭게 출시된 AT SENSORS의 MCS High-Power Laser 모듈형 3D 센서는 까다로운 환경에서도 흔들림 없이 정밀 3D 스캔을 제공하는 혁신적인 솔루션입니다. MCS High-Power Laser, 모듈형 3D 센서로 복잡한 환경 3D 스캔 해결 MCS(Modular Compact Sensor) 시리즈는 AT SENSORS의 모듈형 3D 레이저 삼각측량 센서입니다. 모듈형 아키텍처 센서 모듈, 레이저 모듈, 링크 모듈로 구성되어 있으며 필요에 따라 조합 가능해 유연한 시스템 확장 다양한 맞춤 옵션 스캔 폭(X-FOV) : 최대 2000mm 이상 작업 거리 : 1700mm 이상 삼각측량 각도 : 15°, 20°, 25°, 30°, 40° 프로파일 해상도 : 1280, 2040, 3072, 4096 데이터 포인트 레이저 파장 및 안전 등급 선택 가능 고해상도/고속 프로파일링 최대 140kHz 프로파일 속도와 50µm 수준의 X축 해상도를 제공해 정밀 3D 검사에 최적화 경제성과 생산성 추가 개발 비용(NRE)이나 최소 주문 수량(MOQ) 제한이 없어 프로젝트 초기 비용 부담 최소화 산업 환경 대응 기능 IP67 보호 등급으로 까다로운 환경에서도 안정적으로 동작하며, Dual-Head 구성 지원으로 피사체 전면을 포착하는 3D 스캔 ?센서 모듈 선택 옵션 1280, 2040, 3070, 3070W(WARP), 4090 모델로 제공되어 적용 산업별 요구에 맞는 해상도와 성능 선택 AT SENSORS의 MCS(Modular Compact Sensor) 시리즈는 Standard부터 High-Power Laser까지 고객 어플리케이션에 맞춘 최적화 구성이 가능합니다. 신제품 MCS High-Power Laser – 17배 강력해진 3D 스캔 성능 MCS High-Power Laser는 AT SENSORS의 신제품으로 기존 표준형 MCS의 기능을 확장해 까다로운 환경에서도 사용할 수 있도록 새롭게 설계되었습니다. 대 2.5W 레이저 출력, 표준 모델 대비 17배 강력 대 2.8m 스캔 폭과 긴 작업 거리 지원 로파일 속도 최대 140 kHz, 센서 칩 내 지능형 데이터 압축 이저 안전 등급(Class) 3B, 안전한 스캔 환경 보장 은 레이저 출력 → 직사광선 및 고온 환경에서도 안정적 른 스캔 속도 → 빠르게 이동하는 물체도 신속히 측정 가능 은 작업 거리 & 스캔 폭 → 산업 현장의 대형 대상물에 최적화 레이저 안전 등급(Class 3B)이란 레이저 안전 등급(Class)은 국제 규격 IEC 60825-1에 따라 출력 파워와 인체에 미치는 잠재적 위험성을 기준으로 분류됩니다. Class 3B 레이저는 5mW를 초과해 수백 mW 수준까지 포함하는 등급으로, 직접적인 눈 노출 시 위험할 수 있으나 확산광(반사광)에는 비교적 안전하다고 평가됩니다. 직접 눈에 노출되면 위험할 수 있으므로 보호안경 등 안전 조치가 필수지만, 산업 검사에서는 높은 출력·정밀도를 보장해 활용됩니다. MCS Standard vs MCS High-Power Laser 비교 MCS Standard와 High-Power Laser는 동일한 모듈형 설계를 기반으로 하지만 High-Power Laser는 17배 강력한 출력과 넓은 스캔 범위로 더 극한 환경에서도 안정적이고 정밀한 3D 스캔을 제공합니다. MCS High-Power Laser 적용 분야 (Applications) 도로 및 고속도로 포장 상태 측정 은 범위에서도 균일한 출력과 높은 투과력을 제공하는 MCS High-Power Laser로 도로 포장 상태를 정밀하게 측정할 수 있습니다. 철도 시설 및 인프라 점검 & 철강 부품 검사 장거리에서도 신뢰성 있는 측정을 지원하는 MCS High-Power Laser로 철도 레일 및 인프라의 이상을 효율적으로 점검할 수 있습니다. 대표적인 어플리케이션 사례 외에도, MCS 시리즈는 물류 자동화, 자동차 부품 검사, 제약 및 패키징, 재활용 분류 공정 등 여러 분야에서 신뢰받고 있는 산업용 3D 비전 솔루션입니다. 특히 고출력 레이저 기반의 MCS High-Power Laser는 정밀 3D 검사가 요구되는 까다로운 환경에서 뛰어난 성능을 입증하고 있습니다. 높은 레이저 출력과 빠른 프로파일 속도를 갖춘 AT SENSORS의 MCS High-Power Laser는 직사광선, 고온 또는 냉각된 금속 등 극한 조건에서도 흔들림 없는 정밀 3D 스캔이 가능합니다. 넓은 스캔 폭과 긴 작업 거리 지원으로 대형 산업 부품 측정에도 적합하며 유연하게 구성 가능한 MCS Standard와 함께 다양한 산업 환경에서 안정적이고 신뢰할 수 있는 3D 검사 솔루션을 제공합니다. 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면, 언제든지 화인스텍으로 문의 주시기 바랍니다.

2025.09.01 -

[화인스텍] 고속검사 최적화! 다양한 카메라와 조합 가능한 Optotune의 리퀴드 렌즈

[화인스텍] 고속검사 최적화! 다양한 카메라와 조합 가능한 Optotune의 리퀴드 렌즈고속 검사 최적화 ! 다양한 카메라와 조합 가능한 Optotune의 리퀴드 렌즈 기존 초점 설정의 한계, 그 답은 무엇일까요? 카메라가 빠르고 정확하게 초점을 맞추는 능력은 검사 효율과 신뢰성을 높이는 핵심 요소입니다. - Optotune(옵툐튠)은 중력 보정(Gravity compensated) 설계를 적용한 리퀴드 렌즈도 제공하여 카메라가 기울어지거나 움직이는 환경에서도 초점이 틀어지는 문제를 최소화 다양한 산업에 적용 가능한 리퀴드 렌즈 솔루션에 대해 화인스텍 블로그에서 알아보세요! 안녕하세요 산업용 머신비전 솔루션 전문기업 화인스텍입니다 스마트 제 조 환경을 위한 기술과 제품 정보를 전해드립니다 기존 초점 설정의 한계 그 답은 무엇일까요 혹시 초점 전환에 시간을 소모하며 생산성이 떨어진 적이 있으신가요 또는 산업 자동화 과정에서 디테일한 검사가 미흡해 품질 관리가 어려웠던 적이 있나요 카메라가 빠르고 정확하게 초점을 맞추는 능력은 검사 효율과 신뢰성을 높이는 핵심 요소입니다 이번 글에서 화인스텍은 0.1초 이내의 빠른 포커스 전환이 가능한 SENTECH 센텍의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라와 다양한 카메라와 조합해 활용할 수 있는 Optotune 옵토튠의 중력 보정 리퀴드 렌즈를 소개해 드리겠습니다 먼저 리퀴드 렌즈 Liquid lens란 무엇인가요 기존의 렌즈는 초점을 수동 조정하거나 별도의 모터를 필요로 해 변경 시간이 오래 걸리기도 했습니다 하지만 리퀴드 렌즈는 작은 전압으로 렌즈의 곡률을 변화시켜 빠르고 정확한 초점 조정이 가능합니다 리퀴드 렌즈 작동원리는 광학 액체와 폴리머 멤브레인 Polymer membrane의 곡률을 전기적으로 제어해 기계적 이동 없이 빠르고 정밀하게 초점을 변화시키는 것입니다 Sentech의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라 시리즈는 0.4M 1.6M 5M 해상도로 제공되며 리퀴드 렌즈를 탑재해 약 0.1초 만에 빠른 포커스 조정이 가능합니다 덕분에 초점이 서로 다른 물체도 렌즈 이동 없이 고속으로 연속 촬영할 수 있어 다양한 산업용 검사 환경에서 효율적인 비전 검사가 가능합니다 주요 특징으로는 카메라와 렌즈가 일체형으로 설계되어 설치가 간편하고 29mm 각도의 소형 디자인으로 공간 제약이 있는 환경에 적합하며 약 0.1초 내 빠른 초점 조정이 가능하고 초점 거리 9.6mm F값 3.7의 리퀴드 렌즈가 탑재되어 있습니다 또한 자체 제공되는 뷰어 소프트웨어로 손쉽게 카메라 제어가 가능하며 USB 케이블 하나로 데이터 전송과 카메라 제어가 가능합니다 기존 기계식 초점 렌즈와 비교했을 때 무기계식 구조로 충격과 진동에도 안정적이고 약 30mm에서 6000mm까지 넓은 초점 범위를 지원하며 초고속 초점 조정이 가능해 연속 촬영에 적합합니다 또한 수백만 사이클의 반복 동작에도 안정적으로 작동하고 저전력 설계로 소모 전력은 1mW 이하이며 무소음으로 구동됩니다 제품 라인업으로는 0.4M 1.6M 5M 해상도의 보드형과 케이스형 모델이 있으며 Sony IMX287 IMX273 IMX568 센서를 채택하여 다양한 검사 환경에 대응합니다 Optotune 옵토튠은 리퀴드 렌즈 기술을 산업용으로 구현한 기업으로 머신비전 의료 생명과학 레이저 가공 등 다양한 분야에서 활용 가능한 가변 초점 렌즈 Focus Tunable lens를 제공합니다 Optotune 제품군은 소형이면서도 밀리초 단위의 초고속 응답 수십억 회 이상 구동 가능 높은 광학 품질을 특징으로 합니다 특히 리퀴드 렌즈 내부 액체가 중력에 의해 쏠리면서 발생하는 코마 수차 Coma aberration를 보정하기 위해 중력 보정 Gravity compensated 설계를 적용해 카메라가 기울어지거나 움직이는 환경에서도 초점이 틀어지는 문제를 최소화할 수 있습니다 이를 통해 렌즈가 어떤 방향 수직 또는 수평으로 놓이더라도 동일한 광학 성능을 유지할 수 있습니다 다양한 산업 현장에서 리퀴드 렌즈는 높이가 다른 물체 검사 병 캔 라벨 바코드 유통기한 문자 확인 등 다양한 위치와 거리에 놓인 대상을 빠르고 정확하게 검사해야 하는 환경에 최적의 성능을 발휘합니다 SENTECH 센텍의 리퀴드 렌즈가 탑재된 USB3 Vision 카메라와 Optotune 옵토튠의 중력 보정 리퀴드 렌즈는 이러한 스마트 제조 환경에 이상적인 솔루션이 될 수 있습니다 본 제품 또는 솔루션이 궁금하시거나 적용을 검토 중이시라면 언제든지 화인스텍으로 문의 주시기 바랍니다

2025.08.29